차압 트랜스미터 적용

적용차압 트랜스미터

기본 상황

전해 재분극 셀은 공장에서 가동되는 최초의 강제 순환형 이온막 전기분해 장치로, 연간 2x10⁴t 가성소다 생산량을 설계했습니다. 주요 장비는 2개의 MBC 이온막 전해조이며 작동 매체는 염수, 자성, 염소, 수소입니다. 이 장치는 2008년 1월에 사용되었습니다.

사고가 발생한 공정단위는 전해재분극조 A조이다. 액상의 수차압 트랜스미터전해재분극조의 A조에는 PDI-SA-230A가 있습니다. 차압 트랜스미터는 전해조의 음극실과 양극실 사이의 액상 압력차를 측정하는 데 주로 사용되며, 액상 압력차가 10-15kPa 범위 내에서 제어되도록 보장합니다. 큰 압력차로 인한 이온막의 진동은 이온막의 수명에 영향을 미칩니다.

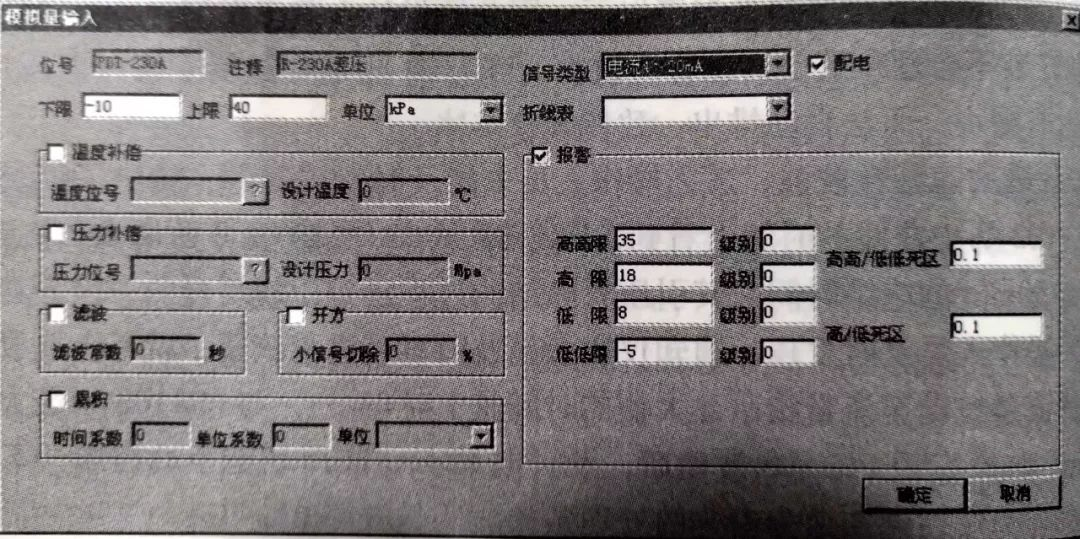

그림 1 송신기 범위 설정 화면

사고처리 및 처리과정

(1) 사고 전의 운전

사고 이전에는 이상 상황에 대한 경보 정보 없이 장치가 원활하고 정상적으로 작동했습니다.

(2) 사고현상에 대한 상세한 설명

2008년 1월 10일 10시 150분부터 12시 21분까지 전해재분극조 A탱크의 액상차압계 측정데이터가 갑자기 12kPa에서 35kPa 이상으로 증가하여 상한 및 상한 경보값을 초과하였습니다. (35kPa), DCS 연동 동작, A 슬롯 트립, 전체 장비 세트가 정지되었습니다.

(3) 영향 범위

실수로 전해조를 종료하면 이온막이 쉽게 손상될 수 있으며 업스트림 및 다운스트림 공정의 안정성에 영향을 미칠 수 있습니다. 직접적인 경제적 손실은 약 30,000위안이고, 간접적인 경제적 손실은 약 50,000위안입니다.

(4) 기기 및 시스템 처리 과정

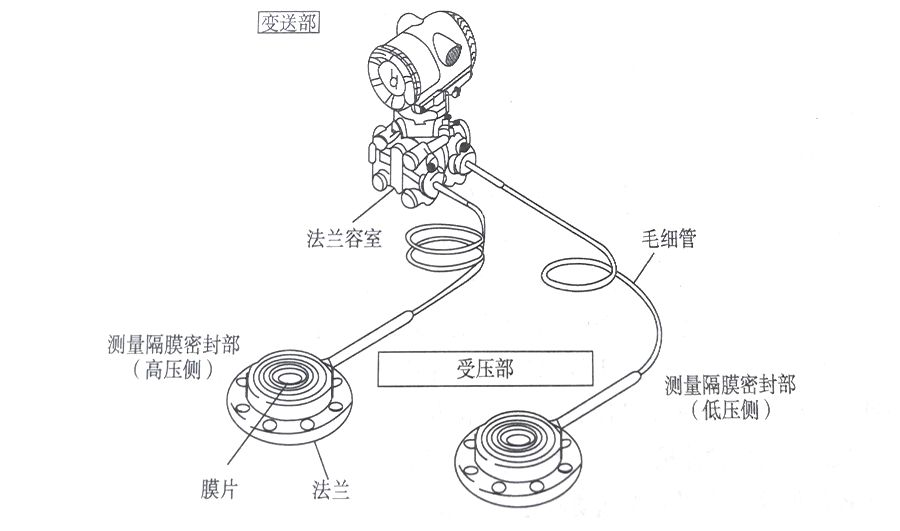

사고 후 계측기 담당자가 현장에 가서 차압 트랜스미터를 분해 점검한 결과 저압측 PTFE 부식 방지 다이어프램과 감지 다이어프램에 작은 구멍이 탔음을 발견하고, 저압 측 모세관의 실리콘 오일이 누출되었습니다. 압력을 전달할 수 없습니다.

장비 담당자가 결함이 있는 장비를 제거하고 교체했습니다.마이크로사이버 차압 트랜스미터, 교정을 통과한 후 작동시킵니다.

(5) 사고의 성격

악기 장비 사고.

사고 원인 분석

(1) 직접 원인 분석

측정 다이어프램의 강도 및 절연성이 부족하여 대전류에 의해 소손되어 실리콘 오일이 누출되어 측정값이 왜곡되는 현상이 발생합니다.

(2) 간접 원인 분석

전해 재분극 셀은 고전류 전해 셀입니다. 전류는 최대 부하에서 9kA만큼 높습니다. 장비의 금속 측정 다이어프램이 매체와 직접 접촉하면 전기 화학 반응이 일어나고 금속 측정 다이어프램은 매우 짧은 시간에 부식되어 파손됩니다. , 내부 실리콘 오일 누출의 원인이 됩니다.

지침

(1) 경험과 교훈

이번 사고의 주된 원인은 계기 설계 및 설치 시 전기화학적 반응에 의한 송신기 다이어프램의 부식 손상만을 고려했을 뿐 전해조의 고전류에 의한 계기의 손상은 고려하지 않고, 상대적으로 얇은 일반 가정용 PTFE 절연 부식 방지 필름.

(2) 기술적 조치. 계측장비 조기관리를 강화하고, 계측장비 선정에 계측기술인력이 참여한다. 그리고 기기의 용도에 따른 분석기록을 작성하여 적시에 문제점을 찾아 개선해 나가세요.

(3) 관리조치. 기기 기술자와 운영자는 적시에 문제를 찾기 위해 적시에 검사를 수행해야 합니다. 액상 차압 측정 장비, 특히 부식 방지 다이어프램의 무결성을 정기적으로 점검하십시오. 비정상적인 조건이 발견되면 동일한 이유로 인한 사고를 피하기 위해 적시에 교체하십시오.

(4) 조직적 조치. 장비 관리 조직을 설립 및 개선하고 장비 기술자를 위한 특별 회의를 정기적으로 개최하여 장비 장비 관리의 다양한 문제를 해결합니다. 모임에서는 서로에게 홍보할 수 있고, 서로의 장점을 배울 수 있는 좋은 경험이 있습니다.